CASTING DE PRECISIÓN

- participación

CASTING DE PRECISIÓN

¿Qué es la fundición de precisión?

Las piezas de fundición de precisión son conocidas como las piezas de fundición de más alta calidad disponibles en el mercado.

Yinxiao puede proporcionar servicios de fundición de precisión de latón, acero, aluminio, acero inoxidable y moldes de fundición de precisión.

Fundición de precisión se refiere al término general para el proceso de obtención de piezas fundidas de precisión. En comparación con el proceso tradicional de fundición en arena, las piezas fundidas obtenidas mediante fundición de precisión tienen dimensiones más precisas y un mejor acabado superficial. Incluye: fundición de inversión, fundición de cerámica, fundición de metales, fundición a presión, fundición de espuma perdida.

La fundición de precisión también se llama fundición a la cera perdida. Sus productos son precisos, complejos y cercanos a la forma final de las piezas. Se pueden utilizar directamente sin mecanizar ni procesar, por lo que la fundición a la cera perdida es un proceso avanzado de formación casi neta.

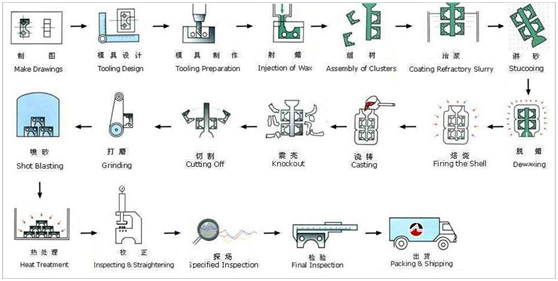

El proceso de producción de fundición es generalmente para que se pueda dividir en cera a presión, fabricación de cáscara, fundición, postratamiento, inspección.Cera a presión (cera de inyección y fabricación del molde de cera) --- cera de reparación --- inspección de cera- --- árbol de cera (árbol de grupo de moldes de cera) --- cáscara (sumergir la lechada, arena, sumergir la lechada de nuevo, finalmente secar al aire la carcasa del molde) --- desparafinado (desparafinado al vapor) ---- hornear la carcasa del molde - Químico análisis - fundición (fundición de acero con agua en la carcasa del molde) ---- bombardeo por vibración --- pieza de fundición y vertido Separación de corte de varilla ---- bebedero de molienda --- inspección inicial (inspección en blanco) --- explosión de bola - ---- Mecanizado cnc ----- Pulido --- Inspección de acabado --- Entrada al almacén.

La permeabilidad de la carcasa del molde para la fundición por inversión se refiere a la capacidad del gas para atravesar la pared de la carcasa del molde y es un índice de rendimiento importante de la carcasa del molde. La permeabilidad al aire de la carcasa del molde tiene una gran influencia en el moldeado de la pieza fundida. Si la permeabilidad de la carcasa del molde es demasiado pequeña, pueden producirse defectos como porosidad o fundición insuficiente en la fundición. Además, la permeabilidad de la carcasa del molde también tiene un impacto significativo en la calidad de desparafinado de la carcasa del molde.

Factores que afectan el casting:

Efecto de la permeabilidad de la carcasa del molde sobre la calidad de la fundición

1. En circunstancias normales, el metal fundido entra en la cavidad desde la copa del bebedero a través del bebedero, el canal horizontal y la compuerta. En este proceso, es posible que el método de vertido sea incorrecto durante el proceso de vertido, dando como resultado el arrastre de gas o un refinado deficiente del metal fundido en sí, o el gas generado por la reacción entre el metal fundido y las impurezas refractarias de la carcasa del molde. Estos son los problemas que se encuentran a menudo en la fundición de precisión por inversión. Algunos de estos gases pueden evitarse y otros no. Deben tener una salida. O la carcasa del molde o la fundición. La carcasa del molde tiene poca permeabilidad al aire y el gas no puede escapar. Al final, el espacio solo se puede encontrar desde el casting o fuera del casting. En el yeso se forman poros invasivos; fuera de la fundición, se produce un vertido insuficiente.

2. Cuando se desparafina la carcasa del molde, el vapor se transfiere desde el exterior de la carcasa del molde al módulo del molde de cera. Primero, la conductividad térmica de la carcasa del molde es mejor y, en segundo lugar, la permeabilidad de la carcasa del molde también es muy importante. Solo de esta manera, el vapor caliente se puede transferir rápidamente al molde de cera a través de la carcasa del molde, y se forma una capa de fusión superficial en la superficie del molde de cera instantáneamente, penetra parcialmente en la carcasa del molde y sale parcialmente por la puerta. y corredor, de lo contrario, la resistencia en húmedo de la carcasa del molde. Incapaz de resistir la expansión térmica del molde de cera, que a su vez provoca grietas en la carcasa del molde y afecta la calidad de la carcasa del molde y las piezas fundidas.

Factores que afectan la permeabilidad de la carcasa del molde.

La carcasa del molde está compuesta por un aglutinante y un material refractario (incluido polvo y gránulos), por lo que tiene una gran relación con las propiedades físicas y químicas del aglutinante y el material refractario.

1. Influencia del diámetro de las partículas del aglutinante de sol de sílice en la permeabilidad al aire de la carcasa del molde

Debido a que el sol de sílice de pequeño diámetro coloidal contiene menos agua libre, se puede formular en un recubrimiento con una baja relación polvo-líquido. La relación polvo-líquido es baja, el recubrimiento no es denso y la permeabilidad al aire es buena. Por lo tanto, en los fabricantes de fundición de precisión en general, las especificaciones del sol de sílice para la capa frontal y la capa posterior son inconsistentes. La capa superficial usa un sol de sílice de diámetro coloidal pequeño (típicamente 8-10 nm), mientras que la capa de transición y la capa posterior usan un sol de sílice de diámetro coloidal grande (10-20 nm).

2.Efecto del tamaño de partícula del refractario sobre la permeabilidad de la carcasa del molde

Para la capa superficial, la capa de transición y la capa posterior, el uso de polvo y arena con las mallas correspondientes también tiene un buen efecto sobre la permeabilidad de la carcasa del molde. Por ejemplo: el polvo refractario de malla 300-350 se usa generalmente para la capa superficial, y el polvo refractario de malla 200 se usa para la capa de transición y la capa posterior. Además, la distribución del tamaño de partículas de la arena y el polvo también tiene un efecto importante sobre la permeabilidad de la carcasa del molde. La distribución del tamaño de las partículas de arena y polvo es demasiado amplia y demasiado estrecha, lo que no es bueno. Se recomienda utilizar arena y polvo con distribución bimodal en los datos, es decir, clasificación por tamaño de partícula.

3.Efecto de la relación polvo-líquido de recubrimiento en la permeabilidad de la carcasa del molde

La relación polvo-líquido de revestimiento tiene un mayor efecto sobre la permeabilidad de la carcasa del molde. Si la viscosidad del recubrimiento es alta, la relación polvo-líquido será alta y el recubrimiento será denso, por lo que su permeabilidad será mala; por el contrario, si la viscosidad del revestimiento es baja y la relación polvo-líquido es baja, el revestimiento no será denso y se mejorará la permeabilidad. Algunas pruebas han demostrado que en comparación con los recubrimientos con una viscosidad de 25 y 40 s, los recubrimientos de 25 tienen una tasa de vertido un 15% menor que los recubrimientos de 40.

4.Efecto de la operación de fabricación de la carcasa sobre la permeabilidad de la carcasa del molde

El mal funcionamiento del proceso de revestimiento también puede provocar una mala permeabilidad al aire de la carcasa del molde. Por ejemplo, si el material no se controla uniformemente cuando se controla el material antes del lijado, lo que da como resultado una acumulación de lechada local, provocará una mala permeabilidad al aire. A menudo vemos que hay una capa gruesa de polvo en la parte de la carcasa del molde que se ha desparafinado. Es muy difícil irradiar y agotar esta parte de la fundición.

5.Efecto de la permeabilidad del molde de tostado del molde

La cocción de la carcasa del molde afecta en gran medida la permeabilidad al aire de la carcasa del molde. Después de que se cuece la carcasa del molde, la permeabilidad de la carcasa del molde mejorará enormemente. Generalmente, la temperatura de horneado de la carcasa del molde de sol de sílice es de 800-1000ºC. Los datos muestran que la temperatura de la carcasa del molde mejora. Principalmente porque la humedad en la carcasa del molde se quema después de la cocción para dejar un cierto espacio, se generan algunas pequeñas grietas en la carcasa del molde, lo que hace que la carcasa del molde aumente su permeabilidad al aire. Además, el tiempo de cocción también es un factor determinante. La duración del tiempo de cocción determina el grado de cocción de la carcasa del molde.

Las formas de mejorar la permeabilidad de la carcasa del molde

1.Correcta selección de sol de sílice

Dado que el sol de sílice de pequeño diámetro coloidal es bueno para la permeabilidad de la carcasa del molde, se recomienda utilizarlo en el adhesivo de la capa superficial. Es mejor elegir diferentes especificaciones para el adhesivo de la capa superficial y el adhesivo de la capa posterior.

2. Seleccione correctamente el tamaño y la gradación de tamaño del refractario

El control del tamaño de las partículas refractarias es un tema complejo. Generalmente, los fabricantes de fundición de inversión no tienen la capacidad para realizar inspecciones y los costos de inspección no se estiman bajos. Por lo tanto, los fabricantes deben escribir este contenido en el acuerdo de compra cuando compren materiales refractarios.

3. Formulación de la relación polvo-líquido de revestimiento

En el caso de que se pueda garantizar la resistencia de la carcasa del molde, se utiliza una relación polvo-líquido adecuada. Cuando se usa el polvo de circón como capa superficial, la relación polvo-líquido es 3.2-3.4.

4.Efecto de la operación de fabricación de la carcasa sobre la permeabilidad de la carcasa del molde

De hecho, está claramente escrito en los archivos de proceso y libros de texto: el control del material debe ser uniforme antes de colgar la arena. El módulo debe girarse continuamente para asegurar que la lechada esté cubierta uniformemente en el módulo, incluida la capa de sellado final. Por lo tanto, siempre que el funcionamiento normal esté estrictamente de acuerdo con el archivo de proceso.

5.Efecto de la permeabilidad del molde de tostado del molde

La cocción de la carcasa del molde es principalmente para la cocción. Es necesario asegurar tanto la temperatura de cocción como el tiempo de cocción. Generalmente, la carcasa del molde de sol de sílice tiene una temperatura de cocción de 800-1000 ° C durante al menos una hora.

La permeabilidad al aire de la caja del molde es un problema muy complicado que no se puede resolver por completo en las fábricas generales. Cuando sea necesario, se pueden agregar las medidas correspondientes para fortalecer el escape a través de métodos de proceso para resolver el problema de la mala permeabilidad al aire de la carcasa del molde.